-

Envie-nos um e-mail

sale@lscmagnetics.com -

Número de contato

+86 -13559234186

Envie-nos um e-mail

sale@lscmagnetics.com

Número de contato

+86 -13559234186

Com o rápido desenvolvimento de edifícios pré-fabricados, componentes de concreto pré-moldado, como componente essencial, possuem uma qualidade que impacta diretamente a segurança, a vida útil e a estética da construção. No entanto, ao longo do processo de produção, desde o vazamento e a vibração até a cura e a desmoldagem, uma variedade de defeitos de qualidade pode ocorrer mesmo com o menor descuido. De acordo com estatísticas locais, mais de 60% dos componentes apresentam graus variados de danos estéticos ou estruturais durante a fase de desmoldagem. Esses defeitos não afetam apenas a aparência, mas também podem representar riscos estruturais. Este artigo analisa sistematicamente os problemas de qualidade típicos na produção de componentes pré-moldados e fornece estratégias práticas de prevenção e controle.

Uma análise aprofundada dos principais tipos e causas de defeitos de qualidade

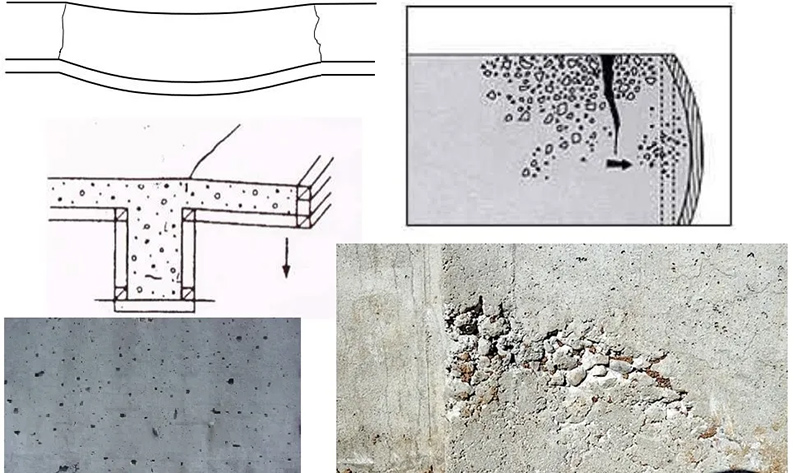

1. Rachaduras: de marcas superficiais a ameaças estruturais.

As rachaduras são um dos defeitos mais comuns e perigosos e podem ser categorizadas por profundidade:

- Rachaduras superficiais: causadas principalmente por manutenção inadequada

- Fissuras profundas: frequentemente causadas pela remoção prematura da fôrma ou impacto externo

- Fissuras: causadas principalmente por falhas de projeto (como componentes excessivamente longos ou com espessura insuficiente) ou aplicação irregular de argamassa

No outono e no inverno, quando a diferença de temperatura entre o dia e a noite ultrapassa 10 °C, a incidência de fissuras transversais em lajes mistas devido à tensão de retração aumenta em 40%. Embora essas fissuras possam não afetar a estrutura imediatamente, podem acelerar a corrosão do aço e reduzir significativamente a durabilidade.

2. Desbaste e favo de mel: um duplo desafio à integridade da superfície

- Desbaste: Apresenta-se como pontos densos e perfurados com diâmetro ≤ 5 mm, causados principalmente por detritos aderidos à fôrma, aplicação irregular de desmoldante ou falha localizada por vibração, levando à formação de bolhas de ar. - Favo de mel: Cavidades com mais de 5 mm de diâmetro que revelam pedras. A causa subjacente é a segregação do concreto (separação da argamassa e das pedras) ou falha por vibração, principalmente em áreas com vergalhões densos ou em juntas de fôrma.

Embora a rugosidade tenha um impacto mínimo na resistência estrutural, ela pode levar diretamente à degradação dos componentes ou até mesmo ao descarte em projetos que exigem acabamentos de alta qualidade, como concreto aparente.

3. Furos e vergalhões expostos: um golpe fatal na resistência estrutural

- Furos: Cavidades mais profundas que a espessura da camada de revestimento, frequentemente ocorrendo em passagens de vergalhões protendidos ou áreas com vergalhões densos. As principais causas são interrupções na alimentação de concreto, bloqueios de segregação ou falhas por vibração.

- Vergalhões expostos: exposição direta dos vergalhões, geralmente causada pelo deslocamento dos espaçadores da tampa, superlotação dos vergalhões ou remoção prematura da fôrma, resultando em bordas e cantos danificados.

4. Bolhas de ar e podridão radicular: sinais típicos de um processo fora de controle

- Bolhas de Ar na Chapa: Bolhas aglomerantes se formam na superfície após a desmoldagem. Isso está diretamente relacionado ao baixo teor de areia, à seleção inadequada do agente desmoldante ou a parâmetros de vibração incorretos. - Apodrecimento da raiz: A perda de rejunte na borda inferior de um componente cria uma faixa solta, principalmente devido à falha da vedação da fôrma ou ao sangramento do concreto.

Áreas de bolhas densas geralmente são acompanhadas por uma diminuição na dureza da superfície, tornando-as mais suscetíveis à lascamento em condições de congelamento e degelo.

5. Bordas e cantos lascados: um elo fraco na cadeia de manuseio

Os cantos dos componentes estão danificados ou ausentes, principalmente durante a remoção e elevação da fôrma:

- Resistência da fôrma insuficiente (menos de 70% do valor do projeto)

- Colisão com equipamento de elevação

- Falha na proteção dos cantos durante o empilhamento

Especialmente em componentes de paredes finas, como degraus de escadas, a taxa de lascamento pode chegar a mais de 15%, aumentando significativamente os custos de reparo.

Os defeitos de qualidade dos componentes pré-fabricados funcionam como um espelho, refletindo tanto a natureza científica da mistura de materiais quanto a execução rigorosa do processo. Da aplicação de um agente desmoldante à curva de controle de temperatura durante a cura a vapor, cada detalhe desempenha um papel na determinação da vida útil do componente.

Comparação de materiais e métodos comuns de reparo de defeitos

| Tipo de defeito | Materiais aplicáveis | Processos-chave | Requisitos de manutenção |

| Rachaduras <0,2 mm | Líquido base epóxi + pano de vidro | Expanda a rachadura em 15 a 20 cm em ambos os lados com uma escova. Limpe a superfície da base com acetona. | Cura à sombra por 72 horas |

| Trincas >0,2 mm | Argamassa epóxi/argamassa de cloreto | Corte uma ranhura trapezoidal na profundidade da barra de reforço. | Cura úmida por ≥14 dias |

| Rugosidade | 1:2 argamassa de cimento + coloração de cimento branco | Aplique pressão semelhante à de massa de vidraceiro. | Impermeabilização com película por 48 horas |

| Buraco | Concreto de agregado fino de alto grau | Deixe a base de molho em água por 72 horas e adicione 0,1‰ de agente de expansão em pó de alumínio. | Cura de pressão da parte superior da fôrma por 7 dias |

| Cortar bordas e cantos | Concreto de mesmo grau + agente de interface | Torne a superfície da base áspera e lance o concreto usando fôrmas. | Rega e cura por 7 dias |

| Solução inovadora de reparo: para áreas com bolhas densas, pode-se utilizar argamassa de cimento à base de emulsão de estireno-butadieno. Sua aderência é 50% maior que a da argamassa tradicional e a diferença de cor é menor. | |||