-

Envie-nos um e-mail

sale@lscmagnetics.com -

Número de contato

+86 -13559234186

Envie-nos um e-mail

sale@lscmagnetics.com

Número de contato

+86 -13559234186

Como a fôrma magnética melhora a precisão na produção de concreto pré-moldado?

Apr 20, 2025Com a onda da industrialização da construção civil, a eficiência e a precisão da produção de componentes pré-moldados de concreto determinam diretamente a qualidade e o custo do projeto. Os moldes tradicionais de madeira e aço dependem do posicionamento manual e da fixação por parafusos, o que frequentemente leva a erros no tamanho dos componentes devido a desvios na instalação, deformação do gabarito e outros problemas. Especialmente na produção em massa, o acúmulo de pequenos erros pode desencadear uma reação em cadeia. O sistema de fôrma magnética está se tornando uma tecnologia fundamental para solucionar esse problema por meio de um design inovador.

Então o que é um sistema de cofragem magnética?

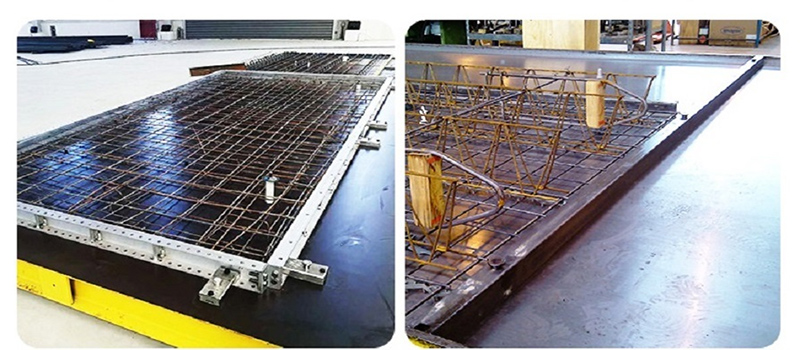

É uma tecnologia inovadora que utiliza força magnética para fixar e posicionar a fôrma. Utiliza dispositivos como caixas magnéticas ou grampos eletromagnéticos para fixar firmemente a fôrma na fôrma de aço ou em outras estruturas de suporte, permitindo assim a rápida instalação e remoção da fôrma. Este sistema não só melhora a eficiência da construção, como também melhora significativamente a precisão da produção de componentes de concreto pré-moldado por meio de um controle magnético preciso.

O problema da fôrma tradicional é que ela deixa a precisão fora de controle e cria um gargalo na eficiência do projeto.

As fôrmas tradicionais de concreto pré-moldado enfrentam três grandes desafios:

1. Alta dependência de mão de obra: o aperto dos parafusos e a calibração do suporte dependem da experiência dos trabalhadores, o que facilita a introdução de erros humanos;

2. Baixa precisão de repetição: quando a fôrma é desmontada e remontada, a consistência do posicionamento é difícil de garantir;

3. Alto risco de deformação: a pressão de vazamento do concreto pode causar deslocamento local da fôrma e afetar o tamanho da fôrma.

Esses problemas são particularmente evidentes na produção em larga escala. Segundo estatísticas, a taxa de retrabalho em processos tradicionais pode chegar a 5% a 8%, e a flutuação dimensional de cada lote de componentes frequentemente excede ±3 mm, afetando a eficiência da montagem subsequente.

O sistema de fôrma magnética reconstrói a lógica de fixação da fôrma por meio de tecnologia de adsorção magnética e design modular:

- Posicionamento preciso: O dispositivo eletromagnético é integrado à junta do modelo, o que gera um forte fechamento magnético após a inicialização, alcançando um encaixe perfeito e eliminando o desvio causado pela abertura dos furos dos parafusos tradicionais (controle de precisão de até ±0,5 mm);

- Reforço rígido: O campo magnético é distribuído uniformemente, o que aumenta a resistência à compressão geral da fôrma em mais de 30% e resiste à deformação da pressão lateral do concreto;

- Controle inteligente: O sensor é usado para monitorar o estado da fôrma em tempo real, e o deslocamento anormal emite um alarme automático para evitar a produção de produtos defeituosos em lote.

Como atingir a produção com "retrabalho zero"? Há três vantagens a serem analisadas

1. Controle de desvio dimensional: um salto de centímetros para milímetros

A força de adsorção magnética garante que o gabarito seja firmemente emendado, evitando o deslocamento causado por parafusos soltos ou deformações de soldagem em processos tradicionais. Tomando como exemplo uma linha de produção de painéis de parede pré-fabricados, após o uso do gabarito magnético, o desvio de comprimento é reduzido de ±3 mm para ±0,8 mm, e a taxa de qualificação aumenta para 99,6%.

2. Consistência dos componentes: o segredo da replicação padronizada

Os gabaritos magnéticos modulares permitem desmontagem e redefinição rápidas. Através da codificação predefinida dos polos magnéticos, o gabarito é alinhado automaticamente sempre que é reorganizado, garantindo a máxima uniformidade das dimensões de milhares de componentes. Isso é crucial para os requisitos de "intercambialidade" em edifícios pré-fabricados.

3. Taxa de retrabalho reduzida: dupla economia em custo e tempo

A alta precisão reduz diretamente a necessidade de processamento secundário, como reparo e corte.

Por que ele foi projetado para "produção em massa"?

1. Troca de molde extremamente rápida: a troca de molde tradicional leva várias horas, e o módulo magnético pode mudar para um novo molde de componente em 20 minutos por meio de ajuste de combinação;

2. Vida útil e reutilização: O material magnético de alta resistência tem uma vida útil de mais de 100.000 vezes, adequado para uso repetido a longo prazo;

3. Compatível com automação: acoplamento perfeito com braços robóticos e robôs de fundição para obter controle digital de processo completo, adequado para as necessidades de expansão de fábricas inteligentes.